独自の回転成形法 Contents.01

素材の約3倍まで増肉可能(外周部)

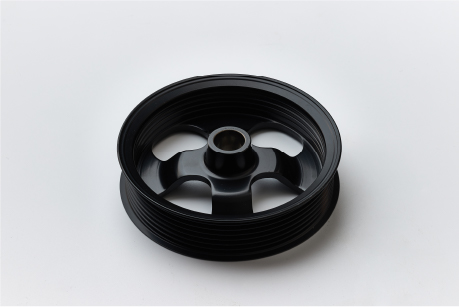

カップ状の半製品を回転させながら転造ローラーによって求める形状に成形していく、カネミツ独自の鋼板立体造形技術です。

強くて軽い

部分的な増肉・減肉が可能なため、鋳造品などと比べて増減肉部が加工硬化によって硬度が高くなることから、より薄い製品形状で必要な機能を満足させることができ、軽量化が図れます。また、メタルフロー(金属組織)を大切にした工程設計を行っており、製品の強度・靱性の向上に努めています。

切削レスで無駄なく、速く

「回転成形法」は、熱を一切加えず、金属の切粉を出さないため、原材料を最大限に活かした高レベルの材料歩留まりを実現します。また、切削工程の削減により大幅な加工時間の短縮が図れると共に、素材板厚を薄くすることができるため材料コストの削減が可能です。

艶やかな表面光沢が美しい

製品を回転して成形するため製品表面の面粗度が飛躍的に向上し、艶やかな表面光沢を生みだします。

「回転成形法」を応用した3つの工法

-

1.偏芯工法

カップ状の半製品を金型内で偏芯させながら転造ローラーで求める形状に成形できることから、より自由度の高い複雑な形状を実現します。

内側金型と外側転造ローラーにより両方向から、素材を求める凸凹形状に成形可能 -

2.リングロール工法

円筒状の製品素材の内外径を、成形ロールにより広げることができます。

パイプ材を径方向に素材の約2倍の大きさに広げることができるため、市販サイズに無い大きさのパイプ状素材を成形可能 加工硬化によって硬度が上がる 高硬度の素材(ベアリング鋼等)でも加工が可能 -

3.CANロール工法

製品の内径を小型の転造ローラーにより減肉しながら深絞り成形が可能です。

局部的に超減肉(1mm→0.2mm:80%減肉)が可能で、必要部分だけを薄くまた厚くなど、自由度の高い設計が可能なため、軽量化や材料費の削減を実現 通常のプレス加工の深絞りで必要とされる焼鈍工程が不要 小型転造ローラーによる超深絞りは面粗度を飛躍的に向上(特にステンレス材の場合、美しい光沢を生み出す)

プレス増肉工法 Contents.02

素材の約2倍まで増肉可能(ボス部)

製品の強度を高める

メタルフロー(組織の流れ)を大切にした工法設計を行う事により品質安全性を確保します。また必要な個所に増肉を行う事で加工硬化を発生させ強度向上(硬度向上)も期待できます。

製品の重量を軽減

素材を局部的に超増減肉加工することにより、製品の重量を軽くすることができます。

複数部品の一体化が可能

円形鋼板中央部に増肉部分(ボス部)を成形する「ボス部一体成型工法」により、複数部品(ボス部と円形鋼板など)の1部品化を実現。溶接やボルト締めによる接合が不要な上、ボス部にキー溝やスプラインを同時加工することも可能です。

プレス スプライン工法

-

カネミツの「プレス スプライン工法」は、ブローチ工程を用いることなく、プレス加工と切削工程でボスの内径にスプラインを成形します。更に加工硬化により硬度も上がるという特徴もあります。